Was unterscheidet die Edelstahl-Legierungen 1.4404 und 1.4571?

In der Metallverarbeitung begegnen dir täglich unterschiedliche Werkstoffe. Zwei davon sind die Edelstahllegierungen 1.4404 und 1.4571, die in der Praxis oft miteinander verglichen werden. Aber was genau unterscheidet sie voneinander? Und welche Vorteile bietet die jeweilige Legierung? Hier erhältst du alle wichtigen Informationen.

1.4404 und 1.4571 – Was steckt dahinter?

Beide Legierungen gehören zur Familie der rostfreien austenitischen Edelstähle. Sie zeichnen sich durch ihre hohe Korrosionsbeständigkeit und ihre gute Verarbeitbarkeit aus. Doch es gibt einige markante Unterschiede zwischen den beiden Legierungen, die für bestimmte Einsatzgebiete entscheidend sind.

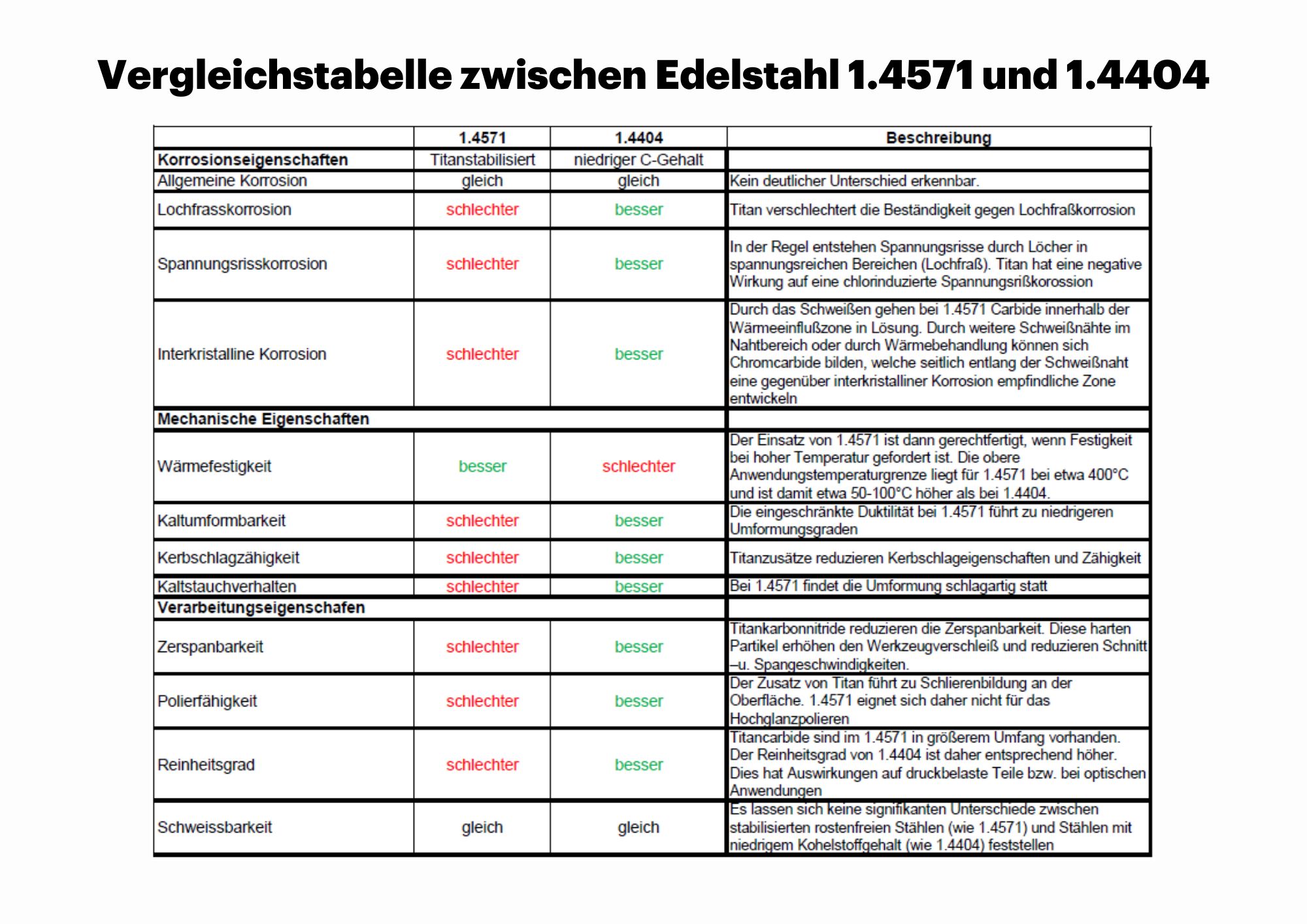

Zusammensetzung und Korrosionsbeständigkeit

Sowohl 1.4404 als auch 1.4571 bestehen hauptsächlich aus Eisen, Chrom und Nickel. Der Unterschied liegt in den Zusätzen: 1.4404 enthält Molybdän als Legierungselement. Das Molybdän verbessert die Korrosionsbeständigkeit, besonders in chlorhaltigen Umgebungen.1.4571enthält Titan als Zusatz.

Doch warum ist das Titan in 1.4571 überhaupt relevant? Es stabilisiert die Legierung bei hohen Temperaturen und verhindert die Ausscheidung von Chromcarbiden an den Korngrenzen. Das bedeutet, dass 1.4571 eine bessere Beständigkeit gegen interkristalline Korrosion bietet.

Im Gegensatz dazu erfüllt 1.4404 alle anderen Korrosionsanforderungen gleich gut oder besser, ohne dass Titanschlieren im Material auftreten.

Optische Eigenschaften – Vorteil für 1.4404

Diese Legierung erfüllt höhere Anforderungen an das optische Erscheinungsbild. 1.4404 hat eine gleichmäßigere Oberfläche, was gerade in sichtbaren Anwendungen einen ästhetischen Pluspunkt darstellt. Im Gegensatz dazu zeigt 1.4571 oft Titanschlieren, die zu einer ungleichmäßigen Optik führen können.

Stell dir vor, du baust eine Edelstahlkonstruktion, die nicht nur funktional sein soll, sondern auch einen visuellen Eindruck hinterlassen soll – wie etwa Geländer oder Fassaden. Da möchtest du doch, dass alles glatt und einheitlich aussieht, oder?

Mechanische Eigenschaften

Wenn es um den Einsatz bei höheren Temperaturen geht, punktet 1.4571. Durch die Zugabe von Titan ist diese Legierung besonders warmfest. Sie bleibt stabil und beständig bei Temperaturen bis zu 400°C und wird daher in Bereichen eingesetzt, in denen Wärme eine große Rolle spielt, wie z.B. in der chemischen Industrie oder bei Wärmetauschern.

1.4404 hingegen ist weniger für den Dauereinsatz unter höheren Temperaturen geeignet. Im Bereich Kaltumformbarkeit, Kerbschlagfähigkeit und Kaltstauchverhalten punktet 1.4404.

Verarbeitungs-Eigenschaften

Beide Legierungen bieten eine hervorragende Verarbeitbarkeit, etwa beim Schweißen oder Biegen. 1.4404 wird jedoch in vielen Fällen bevorzugt, da es leichter zu bearbeiten ist und weniger Probleme bei der Oberflächenbearbeitung verursacht. Auch hier überzeugt die gleichmäßigere Oberfläche von 1.4404, die in vielen Industriebereichen von Vorteil ist.

Wo werden 1.4404 und 1.4571 eingesetzt?

Der Einsatzbereich hängt stark von den Anforderungen der jeweiligen Anwendung ab:

- 1.4404 wird oft in der Lebensmittelindustrie, Medizintechnik oder Architektur verwendet, wo es auf eine hochwertige, gleichmäßige Oberfläche und Korrosionsbeständigkeit ankommt.

- 1.4571 findet seinen Platz dort, wo höhere Temperaturen herrschen und die Warmfestigkeit eine wichtige Rolle spielt, wie z.B. in der chemischen Industrie oder bei Wärmetauschern.

Fazit: Welche Legierung passt zu deinem Projekt?

Die Entscheidung zwischen 1.4404 und 1.4571 hängt also maßgeblich vom Einsatzgebiet ab. Wenn du ein makelloses optisches Erscheinungsbild benötigst und keine extremen Temperaturen herrschen, ist 1.4404 die erste Wahl. Es erfüllt alle Korrosionsanforderungen ebenso gut oder sogar besser als 1.4571. Wenn es jedoch um Anwendungen geht, bei denen höhere Temperaturen auftreten, ist 1.4571 durch seine hervorragende Warmfestigkeit unersetzlich.

Überlege dir genau, welche Anforderungen deine Projekte an den zu verarbeitenden Werkstoff stellt. Mit den richtigen Informationen findest du die passende Legierung für deinen Einsatzbereich. Bei Unsicherheiten kannst du immer einen Experten zurate ziehen – am besten direkt einen Metalltechniker aus deinem Umfeld oder deinem Lieferanten.